瓦斯导流管作为瓦斯抽采系统中的关键安全组件,通过结构设计、流体调控、杂质处理及防护功能等多维度设计,确保抽采管路在复杂工况下的安全运行。以下从技术原理、核心功能及应用要点展开解析:

一、瓦斯导流管的核心结构与工作原理

1.典型结构组成

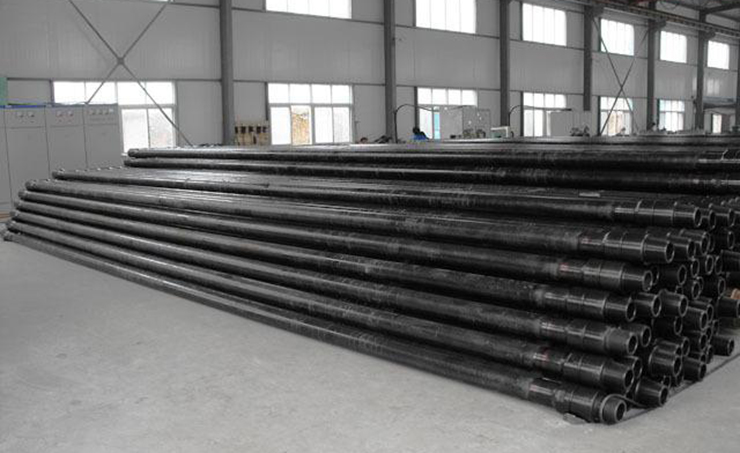

导流主体:多采用高强度无缝钢管或抗静电PVC管,内壁光滑以减少气流阻力,管径通常与主抽采管路匹配(Φ50-Φ300mm)。

导流叶片:内置螺旋形或轴向叶片,引导瓦斯流形成稳定层流,避免涡流导致的瓦斯积聚。

杂质过滤装置:前端或内部设置金属网、滤芯或沉渣室,拦截煤尘、水液及固体颗粒。

压力调控组件:部分型号集成泄压阀、逆止阀或自动调节挡板,应对管路内压力突变。

静电导除结构:金属材质导流管通过接地导线连接主接地网,非金属管内置导电纤维层,确保静电及时释放。

2.工作原理示意图

瓦斯气流→导流管入口→过滤装置(拦截杂质)→导流叶片(稳定流态)→压力调控组件(平衡压力)→主抽采管路

静电导除防堵塞设计防超压保护防涡流积聚

二、确保管路安全的五大核心功能

1.防止瓦斯积聚与爆炸风险

流态优化设计:

瓦斯导流管螺旋叶片将紊流转化为层流,降低气流扰动导致的瓦斯局部浓度升高(如弯头、变径处易形成涡流区,导流管可使局部瓦斯浓度波动降低40%以上)。

轴向导流结构减少管路内“死区”,确保瓦斯流速均匀(理想流速控制在10-15m/s,避免低速沉积或高速摩擦生热)。

防爆联动设计:

瓦斯导流管部分导流管内置瓦斯浓度传感器,当检测到局部浓度>1.5%时,联动主抽采泵增加抽采量,或启动惰性气体注入系统。

2.调控管路压力与防超压破坏

压力自动平衡机制:

泄压阀集成:当管路内压力超过设定阈值(如0.1MPa),导流管侧端泄压阀自动开启,将部分瓦斯分流至备用管路或放空装置。

逆止阀保护:停泵或负压突降时,导流管内逆止阀关闭,防止外部空气倒灌引发瓦斯爆炸(尤其适用于抽采系统启停频繁场景)。

负压稳定技术:

通过导流管内挡板开度调节,维持主管路负压在-15kPa至-30kPa范围内(煤矿安全规程要求),避免负压过高导致管路破裂或过低影响抽采效率。

3.拦截杂质与防管路堵塞

多级过滤系统:

初级过滤:入口处金属网(孔径0.5-1mm)拦截大块煤矸石;

精细过滤:内置纤维滤芯(精度5-10μm)吸附煤尘颗粒,配合沉渣室设计(底部倾斜15°)使水液与固体杂质沉积,定期通过排污阀排出。

防堵塞联动措施:

过滤装置前后设置压差传感器,当压差>0.05MPa时,自动启动反冲洗程序(如高压水反向冲洗滤芯)或发出清淤警报。

4.静电导除与防火花危害

导电材质与接地设计:

金属导流管采用镀锌钢管,外壁焊接接地扁铁(截面积≥25mm²),接地电阻≤4Ω;

非金属导流管(如抗静电PE管)内嵌铜网或碳纤维层,确保表面电阻≤1×10⁹Ω,避免气流摩擦产生的静电积聚。

防静电运行管理:

定期检查接地线路完整性,禁止在导流管附近使用非防爆工具,防止机械碰撞产生火花。

5.应急防护与系统联动

阻燃与抗冲击性能:

导流管材质需通过MT113-1995阻燃抗静电测试,氧指数≥28%,遇明火时自熄时间≤10s;

管壁厚度根据埋深与地质条件设计(如井下埋管需≥8mm),抗冲击强度≥50kJ/m²,防止顶板垮落挤压管路。

智能监测与联动控制:

集成温度、压力、流量传感器,实时上传数据至地面监控系统,当检测到异常(如温度>60℃、流量骤降)时,自动启动备用导流管路或切断危险区段阀门。

三、关键安装位置与安全要点

1.必装场景与布局原则

安装位置核心作用技术要求

抽采钻孔出口处初步过滤钻孔带出的煤粉、水距钻孔≤5m,设置沉渣罐+导流管组合装置

管路弯头/变径处消除涡流、稳定气流导流管长度≥5倍管径,叶片角度与流向匹配

主抽采泵入口前调控负压、保护泵体安装压力传感器与泄压阀,距泵体≥10m

井下分支管路连接处防止分支反风、平衡各分支流量内置流量分配挡板,各分支流量偏差≤10%

地面输送管路穿越公路/铁路段防机械损伤与泄漏采用钢套管保护,导流管内置泄漏监测传感器

2.安全运行维护要点

定期巡检项目:

每周检查导流管连接处密封性(用肥皂水检测漏气点);

每月清理过滤装置,测量接地电阻;

每季度进行压力测试(额定压力1.5倍静压试验,保压30min无泄漏)。

特殊工况应对:

雨季前检查地面导流管防洪设施,防止雨水倒灌;

瓦斯突出区域的导流管需增加防爆膜(爆破压力0.2-0.3MPa),确保超压时优先破裂泄压。

四、技术升级与创新应用

智能导流管系统:

集成5G物联网模块,实时传输压力、浓度、温度数据至云端平台,通过AI算法预测管路堵塞或泄漏风险(如中煤科工集团研发的智能导流管,预警准确率达92%)。

自清洁导流技术:

采用脉冲反吹式过滤装置,当检测到杂质沉积时,自动启动压缩空气脉冲(压力0.6-0.8MPa)清理滤芯,减少人工维护量。

防爆型导流管组:

针对高瓦斯矿井,采用“导流管+阻火器+水封式防爆器”组合装置,形成多层防护,确保瓦斯爆炸时火焰不蔓延至主管路。

五、行业标准与规范参考

《煤矿瓦斯抽采达标暂行规定》:要求导流管安装位置需满足抽采系统阻力平衡,且抽采管路内瓦斯浓度≥30%(防止进入爆炸极限区间)。

《MT/T697-2008煤矿瓦斯抽采管路系统通用技术条件》:规定导流管的耐压、阻燃、抗静电性能指标,以及安装间距(直线段每50-100m设置1处)。

《AQ1027-2006煤矿瓦斯抽放规范》:明确导流管与抽采钻孔、泵体的安全距离,以及应急泄压装置的动作压力阈值。

总结:瓦斯导流管通过流态优化、压力调控、杂质拦截、静电导除及智能监测等多重机制,构建了瓦斯抽采管路的安全防护体系。其核心价值在于将被动防护转化为主动调控,不仅保障管路本身的安全运行,更通过与抽采系统的联动,提升整个瓦斯治理工程的可靠性,为煤矿安全生产提供关键技术支撑。