瓦斯导流管:煤矿瓦斯抽采中的关键部件

在煤矿瓦斯抽采的复杂系统中,每一个部件都有其不可替代的作用。瓦斯导流管作为连接煤层瓦斯涌出点与抽采主干管网的“桥梁”,是瓦斯从煤层流向地面处理系统的关键通道,其性能直接影响着瓦斯抽采的效率、安全性和稳定性,堪称煤矿瓦斯抽采中的“血管分支”。

核心功能:精准导流,保障抽采连续性

瓦斯在煤层中的涌出具有分散性和不规则性,而瓦斯导流管的首要功能就是将这些分散的瓦斯流进行集中和导向,使其沿着预设路径进入抽采系统。在采煤工作面、掘进巷道等瓦斯易聚集区域,导流管通过合理的布置,如贴近煤层顶板或底板铺设,能够高效捕捉从煤壁、裂隙中溢出的瓦斯,避免瓦斯在巷道内扩散积聚。

某煤矿在未优化导流管布置前,掘进工作面瓦斯浓度时常在0.8%~1.0%的临界值波动,需频繁停机通风;而重新设计导流管走向,增加分支导流管密度后,瓦斯被及时导入抽采管道,工作面瓦斯浓度稳定在0.5%以下,实现了连续生产。这一案例充分体现了导流管在保障抽采连续性上的关键作用——通过精准导流,减少瓦斯在作业空间的滞留时间,为安全生产筑起第一道防线。

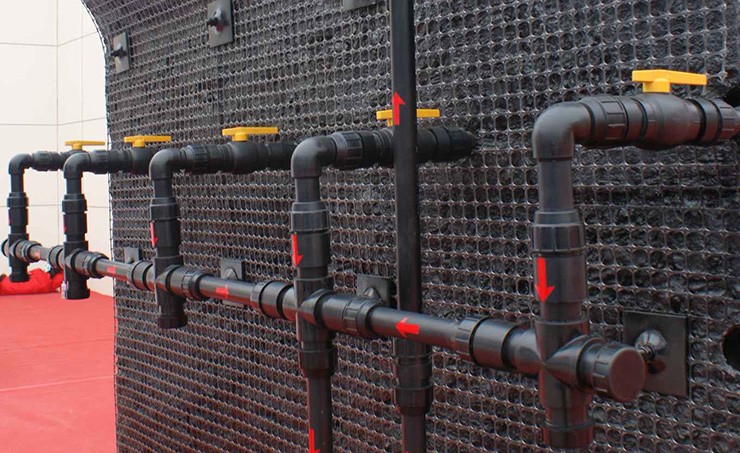

同时,导流管能有效平衡抽采区域的负压分布。抽采系统的负压通过主干管传递至导流管,再由导流管均匀作用于煤层瓦斯涌出点。优质导流管的管径设计和管路布局,可避免局部负压过大导致的煤岩粉吸入堵塞管路,或负压不足引起的瓦斯抽采不彻底问题,确保抽采系统整体运行平稳。

类型与特性:适配多样场景,满足差异化需求

根据煤矿井下不同的地质条件和抽采工艺,瓦斯导流管形成了多种类型,各自具备独特特性以适配场景需求。

柔性导流管是井下移动抽采场景的首选,其采用高强度橡胶或PVC材料制成,可弯曲、重量轻,适合在掘进工作面随掘进进度灵活调整位置。某矿综掘工作面使用的直径150mm柔性导流管,每节长度5米,通过快速接头连接,单班即可完成10米延伸,大幅减少了管路调整的停机时间。

刚性导流管则适用于固定抽采区域,如采空区埋管抽采。这类导管多为无缝钢管或镀锌钢管,抗压强度高、气密性好,能耐受采空区顶板垮落产生的挤压应力。山西某矿在采空区采用直径200mm螺旋焊接钢质导流管,配合打孔筛管设计,抽采浓度长期稳定在40%以上,较传统柔性管提升15个百分点。

耐磨导流管专为高瓦斯、高煤尘矿井设计,其内壁采用陶瓷涂层或耐磨合金材料,可抵御瓦斯携带的煤岩颗粒冲刷。在某年产300万吨的矿井中,普通导流管每3个月就因磨损出现漏气,而更换耐磨导流管后,使用寿命延长至12个月以上,降低了维护成本。

与其他设备的协同:无缝衔接,提升系统效能

瓦斯导流管并非孤立存在,其与封孔器、抽采管的协同配合,是提升整个抽采系统效能的关键。在钻孔抽采中,导流管与封孔器组成“密封-导流”组合:封孔器封堵钻孔与围岩的间隙,防止瓦斯外漏;导流管则插入封孔器内侧,将钻孔内的瓦斯直接导出至主干管,两者形成“双保险”。

某矿的对比试验显示,仅使用封孔器而未配套专用导流管时,钻孔抽采浓度每月下降8%~10%,因封孔器内侧煤尘堆积导致阻力增大;而加装直径89mm的导流管后,煤尘被瓦斯气流带出,浓度月降幅控制在3%以内,抽采周期延长了50%。

与瓦斯抽采管的衔接方面,导流管通过变径接头实现与不同管径主干管的连接,确保管径过渡平滑,减少局部阻力损失。河南某煤机企业研发的“锥形过渡接头”,使导流管与主干管的连接部位阻力降低40%,在相同负压条件下,单孔抽采量提升12%。这种协同设计,让导流管成为抽采管网中“承上启下”的关键节点。

技术要求:抗腐耐损,兼顾安全与效率

煤矿井下环境恶劣,瓦斯导流管需同时满足多项技术指标。耐腐蚀性是基础要求,瓦斯中含有的硫化氢等酸性气体,会对管路造成腐蚀,因此导流管内壁通常采用防腐涂层或选用316L不锈钢材质,某高硫矿井使用的不锈钢导流管,5年未出现锈蚀穿孔,而普通钢管仅能维持1年。

抗冲击与柔韧性平衡同样重要。井下运输和安装过程中,导流管难免受到碰撞,刚性管需具备一定的抗弯折能力,柔性管则需在-20℃~60℃环境下保持弹性,避免低温脆裂或高温老化。山东某厂家生产的复合增强柔性导流管,经测试可承受10kN/m²的冲击载荷,同时在-30℃仍能保持弯曲性能,适配北方寒冷矿区。

此外,气密性直接决定抽采效率。导流管的接头密封性能是关键,采用O型橡胶密封圈配合卡箍连接的方式,可使漏气率控制在0.5%以下。某矿对在用导流管进行检测发现,未采用密封接头的管路,平均漏气率达3%~5%,相当于每年损失20万立方米以上的瓦斯资源,而更换密封接头后,漏气问题得到彻底解决。

安装与维护:细节决定效能,延长使用寿命

科学的安装与维护是发挥导流管性能的保障。安装前需根据瓦斯涌出量计算管径——当单孔瓦斯涌出量超过5m³/min时,导流管直径应不小于150mm,否则会因流速过高产生涡流噪声和管路磨损。某矿曾因管径偏小,导致导流管弯头处半年内出现3次磨穿,更换大管径后问题根除。

管路布置需遵循“短直平”原则,减少90°弯头和变径次数,每100米管路的阻力损失应控制在50Pa以内。在高瓦斯煤层,建议每隔5米设置一个固定支架,防止管路因瓦斯冲击产生振动,导致接头松动。

日常维护中,定期清理是核心。采用压缩空气吹扫或高压水冲洗,可清除管内积聚的煤尘和积水,尤其在采空区导流管中,每季度一次的清理能使抽采阻力降低30%。同时,建立“颜色标识”管理制度,对使用超过2年的导流管进行压力测试,不合格的及时更换,避免“带病运行”。

技术升级:智能化与材料革新双轮驱动

随着煤矿智能化建设推进,瓦斯导流管正朝着“感知-响应”一体化方向发展。某科研团队研发的“智能导流管”,内置压力传感器和流量监测模块,可实时传输管内瓦斯流速、压力数据,当检测到流量骤降时,自动报警提示管路堵塞,较人工巡检提前4~6小时发现故障。

材料革新同样助力性能跃升。石墨烯增强聚乙烯导流管的出现,使管材强度提升50%的同时,重量减轻30%,便于井下搬运安装;而纳米陶瓷涂层导流管的耐磨性是普通钢管的3倍,在高煤尘矿井的使用寿命延长至5年以上。

瓦斯导流管虽小,却是煤矿瓦斯抽采系统的“神经末梢”。其技术进步与应用优化,直接关系到瓦斯治理的成效。未来,随着绿色矿山建设的深入,导流管将在低浓度瓦斯高效收集、伴生资源回收等领域发挥更大作用,为煤矿安全与清洁能源利用提供坚实支撑。